双向压金属对夹式硬密封蝶阀是开维喜阀门集团在2012年研发出来的**产品。经过大量的设计实验和设计计算,查阅大量的资料和标准,终于研发出用于特殊工况要求双向压力密封蝶阀的设计,多用于热力公司,用于取代球阀。

近年来,我国金属硬密封蝶阀发展很快,其主要结构是三偏心硬密封蝶阀。三偏心结构结构蝶阀的蝶板与阀座之间的密封是靠传动装置的力矩使蝶板压向阀座实现的,阀杆启闭扭矩越大,阀座的密封性能越好。对于介质双向受压密封的管道,当介质正向流动时,介质压力使密封比压增大.提高密封性能;介质反向流动时,介质压力使蝶板与阀座之间的密封比压减小,有可能发生泄漏,三偏心结构金属硬密封蝶阀不能完全保证反向介质流动的密封。随着我国南水北调工程的开展、长输管线的不断建设以及工业环保、水处理、高层建筑、给排水管路改造,对三偏心蝶阀的双向密封性能也提出了更高的要求,既要保证双向三偏心蝶阀在正向状态能够密封,也要在反向状态能够保证密封,因此,介质双向流动都能保证密封的双向压蝶阀设计标准得到国内阀门行业的关注。本文通过分析三偏心蝶阀的密封力和阀杆变形,提出一种双向压金属硬密封蝶阀。

1 双向三偏心蝶阀设计密封力分析

1.1 双向阀杆设计弯曲变形对密封影响的分析

图 1 阀杆受力简化图

由于设计反向密封时阀杆施加在蝶板密封面上的作用力大于正向密封时阀杆作用力,因此,仅对介质反向流动时阀杆弯曲变形对双向设计三偏心蝶阀的密封影响进行分析。介质反向流动,设计阀杆在克服密封面作用力的同时,还要克服设计介质力对三偏心阀杆的正压力。将双向阀杆设计受力简化为简支梁,见图 2。图 2 中 A、B 两点为阀体对阀杆的支点,C、D 两点是阀杆的受力点,作用力为 FFGF/2(FFGF 为蝶板密封面力和介质力对阀杆的作用力,N),根据力的平衡原理有:

FFGF=FMF+2FMJ (6)

FFGF 对阀杆产生的弯曲变形量为:

式中,δ1 为阀杆弯曲变形量,l1、l2 分别为 AC 和 DB 距离,通常取 l1=l2,l 为 A、B 两点距离,mm;E 为弹性模量,GPa;I 为惯性矩,N·s2·m。

由于三偏心设计密封力和介质作用力的共同作用使得阀杆发生弯曲变形,变形量为 δ1。三偏心当介质正向流动时,设计阀杆向密封面方向弯曲,设计阀杆变形有利于密封。介质反向流动时,阀杆向远离密封面方向弯曲,三偏心蝶板随着阀杆弯曲脱离设计密封面,三偏心密封力减小,不能保证密封。由以上分析可知,当介质反向流动时,由于介质力的反向作用,三偏心蝶阀设计不能保证可靠的密封功能。为了解决此问题,我们研制了一种新型的双向压金属硬密封蝶阀。

1.2 三偏心双向密封力分析

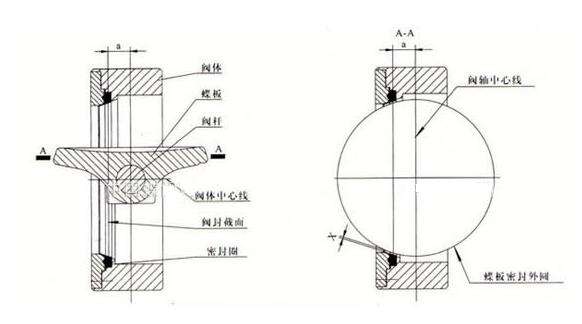

图 2 三偏心蝶阀结构示图

三偏心蝶阀设计结构见图 1,主要由阀体、蝶板、阀杆和填料组成。图 1 中 L 为阀杆回转中心与阀体密封面的三偏心距离(mm)。三偏心蝶阀在介质正向流动实现密封功能时,阀杆扭矩在蝶板密封面施加的必需密封力为 FMF(N)。但设计由于介质力 FMJ(N)的作用,使设计密封面的实际密封力增大到 FMZZ,此时,设计密封面的双向实际密封力 FMZZ 为必需密封力 FMF和介质力 FMJ 之和,即:

FMZZ=FMF+FMJ (1)

其中:FMF=qMFA

式中,qMF 为三偏心密封面必需密封比压,MPa;A 为密封面受压面积,mm2。

FMZZ 在密封面形成的密封比压由下式计算:

qz=FMZZ/A>qMF (2)

式中,qz 为密封面正向密封比压,MPa。

三偏心双向蝶阀受反向介质力作用时,在同样的阀杆扭矩和介质力作用下,密封力为:

FMZF=FMF-FMJ (3)

式中,FMZF 为密封面的反向密封力,N。

FMZF 在密封面形成的密封比压由下式计算:

qF=FMZF/A

式中,qF 为密封面反向密封比压,MPa。

分析式(2)和式(4)可知,三偏心蝶阀在正向介质力作用时,双向密封设计面的密封力 FMZZ 是阀杆作用力和正向介质力作用之和,三偏心介质正向流动容易实现密封。介质在反向流动时设计,由于介质力的作用,密封力减小,三偏心双向反向密封比压 qF 小于正向密封比压 qZ,且 qZ

必需密封力 FMF 是由阀杆施加在蝶板密封面上的作用力,三偏心设计双向正向密封时阀杆施加在蝶板密封面上的作用力是必需密封力。三偏心若双向使介质反向流动时能够保证密封,即 qF≥qMF,则:

FMZF=FMF+FMJ-FMJ=FMF (5)

由此可知,反向密封时阀杆施加在蝶板密封面上设计的作用力为必需密封力与介质力之和,三偏心反向密封时阀杆施加在蝶板密设计封面上的作用力大于正向密封时阀杆作用力。

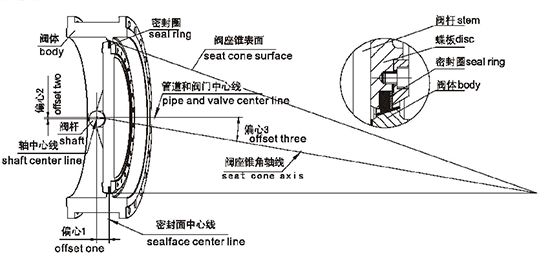

2 双向压金属硬密封蝶阀结构

2.1 密封分析

三偏心双向压金属密封蝶阀结构特点是上、下设计楔块轴与阀体轴孔为过渡配合,上、下楔块轴孔与阀杆为间隙配合。介质反向流动时,向下推动上、下楔块,上、下楔块推动蝶板向阀体密封面施加密封力,三偏心双向蝶板密封力和介质压力使上、三偏心下楔块轴发生弯曲变形,由于上、下楔块轴孔与阀杆是间隙配合,上、下楔块轴弯曲变形不致影响阀杆发生弯曲变形,双向阀杆在三偏心设计蝶阀启闭过程中只受拉伸和压缩。上、下楔块的弯曲变形见图 4。图 4 中上、下楔块的受力简化为悬臂梁,A 点固定,为阀体对楔块的支撑点,B 点为上、三偏心下楔块的受力点,作用力为 FMF/2,则弯曲变形量为:

δ2=FFGFl13/(6EI) (8)

式中,δ2 为上、下楔块轴弯曲变形量,l1 为 A、B 两点距离,mm。

由式(7)和式(8)得:

在实际设计中,由于 l 远大于 211,故 δ1>δ2,可知三偏心蝶阀阀杆弯曲变形量大于双向压金属密封蝶阀上、下楔块轴的弯曲变形量。

双向压金属密封蝶阀上、下楔块轴布置在阀腔上、下部位,适当增加上、下楔块轴横截面积,即增大惯性矩 I,增加了阀杆刚度,使变形量 δ2 为减小,不会使蝶阀的流体阻力过大。上、下楔块轴孔与阀杆的配合间隙大于或等于变形量 δ2,则三偏心上、下楔块的变形不会引起阀杆产生弯曲变形。上、下楔块进一步推动阀杆,增大楔形块的楔紧力,蝶板获得更大的密封力,可以补偿变形量 δ2 引起的蝶板向密封面反向的微量移动,提高了反向密封的可靠性。

2.2结构

图 3 双向压金属密封蝶阀结构

双向压金属密封蝶阀结构见图 3。主要由下楔块轴、设计阀体、蝶板、阀杆、上楔块轴、填料、阀盖、填料压盖及导向块等组成。其三偏心工作原理是,在开启状态,阀杆右旋,导向块引导阀杆带动蝶板向右旋转 90°,使蝶板密封面与阀体密封面处于平行位置,三偏心阀杆继续右旋,导向块引导阀杆向下运动,推动上、下楔块,使楔块楔面推动蝶板和阀体密封面接触,设计蝶阀关闭,实现设计密封;在关闭状态,三偏心阀杆左旋,导向块引导阀杆向上移动,推动上、下楔块作向上运动,设计楔块楔面带动蝶板平移,蝶板密封面和阀体密封面脱离,蝶板移动一定的偏心距离后,三偏心阀杆继续左旋,导向块引导阀杆旋转,并带动蝶板向左旋转 90°,蝶阀开启。由于蝶板相对于阀体密封面偏移一定设计距离后旋转,因此蝶板开启和关闭时不和阀体密封面产生干涉。

阀杆上、下部位设置的楔形块的推力能够克服介质反向流动的压力,使三偏心蝶阀在介质双向流动的工况下实现可靠的密封。蝶板上设置了楔形燕尾梢,阀杆做上、下运动带动楔形块运动,楔形块位移对蝶设计板密封面施加密封力,提高了蝶阀的密封性能,同时能够补偿密封副的磨损,提高了三偏心设计金属密封蝶阀可靠性。楔形块的楔面在蝶板楔形燕设计尾槽内推动蝶板作往复直线运动,使蝶板接触或脱离阀体密封面,减小密封面的擦伤。三偏心蝶板先直线运动,然后旋转运动,延长了蝶阀的开启和关闭时间,减设计小了蝶阀的水动力矩。蝶板密封面和阀体密封面设计均为锥面,密封可靠,设计和加工简单。

3 结语

双向压金属密封蝶阀的特殊结构解决了偏心蝶阀介质反向流动时不能保证可靠密封的问题,三偏心其设计新颖、性能良好、结构相对简单、容易制造且安装操作方便。通过产品试制和密封试验,达到了设计规定的密封耐压效果。该阀适用于石油、化工、天然气及供水等行业中有双向流通需要的压力管道。